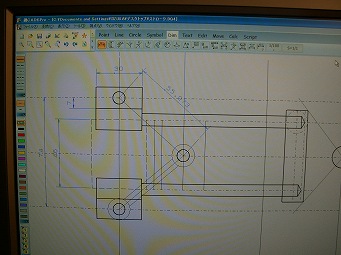

軸と横に穴が2つあいた円柱。簡単な形状でも多数作るととても疲れる。鍋CADも最新版が出たので入れ替えてみた。

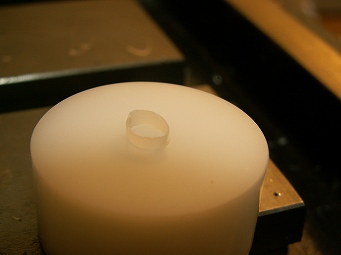

円柱は軸に穴を開けてから突っ切って輪切りにします。突っ切りチップと同じ幅のバリが出ます。

やってしまいました。ドリルチャックをテーブルの上に落としました。オイルストーンで平らに整形しました。

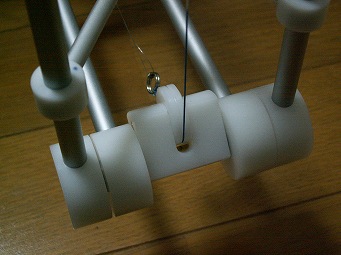

0.2mmのドリルはユキワ精工の一番小さなドリルチャックでなんとかつかめました。仕様は0.3〜4.0mmまでをつかめるチャックですが0.2mmは誤差の範囲でなんとかいけるみたいです。さすがにこの太さになると穴を開けている感触が全くないのでドリルがたわんでいないことを確認しつつ出来るだけゆっくり送りました。フライス盤を使いましたがクイルのリターンスプリングが強いので穴が貫通したときの感触も全くありません。右は穴に通した0.18mmのニクロム線。下はその生え際。反対側の6mmの穴は旋盤であけたもの。芯を合わせるため、XY軸を固定、失敗作のPOMに6mmの穴をあけて、穴に6mmアルミパイプを差し込み球をかぶせて0.2mmの穴あけです。

実は0.2mmの穴は簡単に開けられたのですが、反対側の6mmの穴あけには苦戦しました。ゆっくり送らないとドリルが食い込みます。右の2個は失敗作。左の2個が完成品。

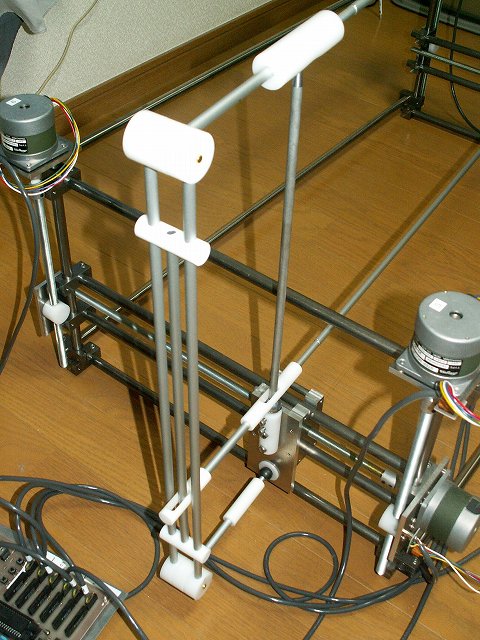

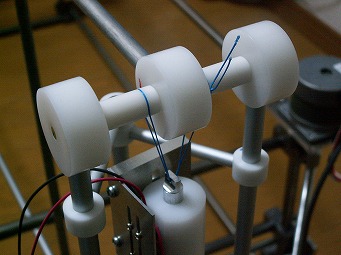

ニクロム線を張る機構はもう少しで完成。薄肉パイプなのでフニャい感じ。幾何学的には正しい形状でも、力学的に無理有りです。部品点数も多すぎです。リンク機構で作るよりモーター制御してしまう方が精度が出しやすいはず。ニクロム線を張っていないと形状を維持できない構造なので代わりにゴムひもを張っています。

最後の部品削り完了。

組み立てました。ニクロム線細くてほとんど写ってません。

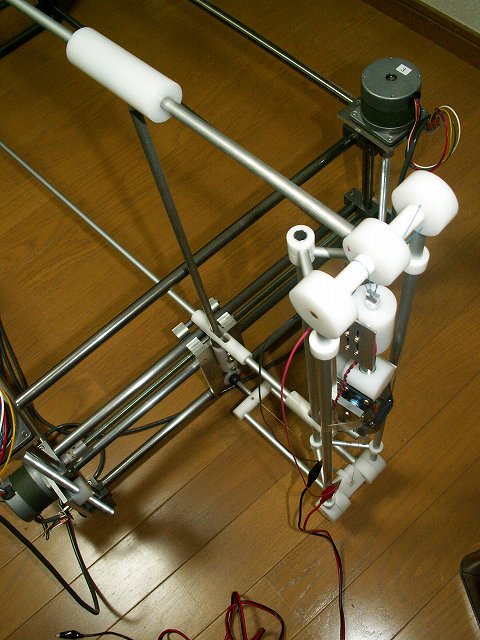

テンションをかける機構はマストから伸びた釣り竿にぶら下がっているだけなのでモーターがON/OFFすると反トルクで暴れます。セロハンテープでテキトーに固定して逃げました。

上の方と、下の方。ハードはこれでほぼ完成なので、ソフトの開発に移ります。

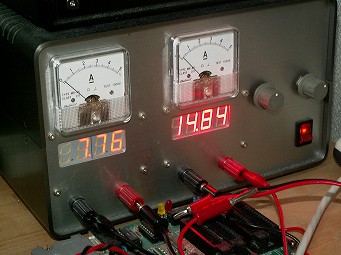

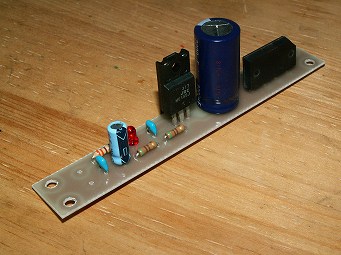

テンションをかける機構に通電し忘れたまま動かすとニクロム線を引きちぎってしまうので電源を追加。電池で動かすこと考えましたが電池切れに気づかない可能性があるので止めました。部品はあり合わせのものを使います。

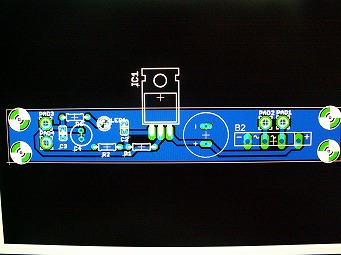

感光基板で作ります。コントローラー基板とトランスの間に少し隙間があるので、そこに入るように細長くレイアウト。感光基板を使い慣れると簡単な回路でもユニバーサル基板を使う気分になりません。EAGLEを使いこなせるようになったおかげで回路図を書いてしまうとあっという間に基板のパターンが出来てしまいます。

細いアルミパイプで支えると、かなりたわむのでバラストが必要でした。重さ615g。使ってないスパナを錘にしました。

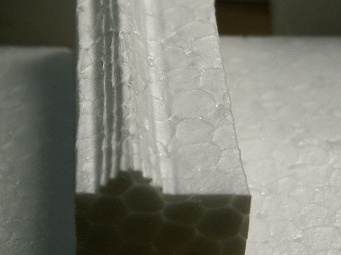

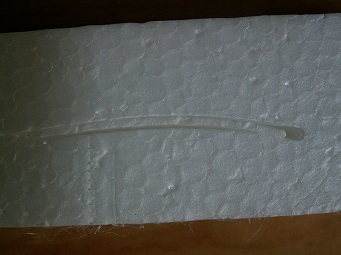

直線切りだけなら、コントローラーだけで出来るので試し切り。ほぼ無臭、切断面はきれいです。1カ所斜めに線が入っていますが、これはこの位置でワークを動かないように上に乗せていた錘を動かしたためです。電圧は22.6V。電源装置の最大出力20Vを上回ったので直列接続して電圧をかせいでいます。溶けた発泡スチロールでニクロム線が汚れたときは電圧を上げて燃やてしまうので、もっと電圧を上げる必要があります。30Vくらい必要か? 燃やすときはさすがに換気をしないと脳ミソ溶けそうになります。

テンションかける機構用の電源出来ました。電池よりは電流が取り出せないのでモーターが静かに回るようになりました。間欠動作しかしないので放熱器は付けていません。電源電圧は2.5V、サイズ100×15mmです。

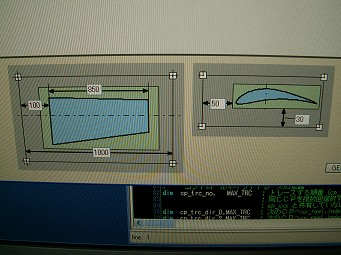

EAGLE回路図&基板パターン

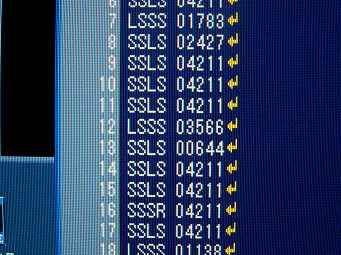

PCから手動操作する機能がだいぶできました。右のリストは送り込んでいるコマンドです。コマンド体系を考えながら作っているので、なかなか進みません。echoと表示されているものはコントローラーから送り返してきた座標です。STOPボタンを押すまで1方向に動き続ける機能があるので、コントローラーから座標を送り返す機能が必要になります。普通のリストとは逆に新しいものが上、古いものが下に来るようになっています。

テーパー翼の場合ワークと装置の位置関係も重要。

1段1mmの階段を作ってみました。あまりきれいな階段にはなりません。最適な送り速度とニクロム線の温度はデータをもっと取らないといけません。

ソフトは少し機能を追加。

・ホームポジションの座標の設定機能(赤い●がホームポジションです)

・ホームポジションまで移動する機能

・コントローラーのメモリーに座標を記憶する機能

・指定の座標まで一気に移動する機能

・現在位置の座標位置を補正する機能

「INC」と「ZERO」ボタンは”絶対値座標移動モード<−>相対値座標移動モード 切り替え”と”ゼロ点への移動ボタン”だったのですがいらなくなりました。

単純にスライスしてみました。厚さが約2mmだとかなりしっかりしているのでインドアプレーンにはこれくらいが良さそう。1mmだと韓国の味付海苔みたいに穴があいてしまう。渦巻き模様は発泡スチロールで桂剥きが出来ないかカッターパスを考えていたところ。円柱の中心に穴を開けたものにニクロム線を差し込んで、内側から剥いていけばいいが、張り直しが必要になるので断念。

パイプの上にスパナをぶら下げるとパイプがたわんで動きが渋くなるので錘は別にしました。でもちょっと失敗。錘がもっと軽くて良かったのとヤジロベエ効果で水平になるはずが摩擦が大きくて傾いた状態でも静止する。かっこわるいので作り直そうか... 錘はφ40のSS400ミガキ丸棒。シャフトは快削ステンレス、とてもよく削れるが、削れやすいだけあって傷も付きやすい。

作り直しました。最初からこうすれば良かった。

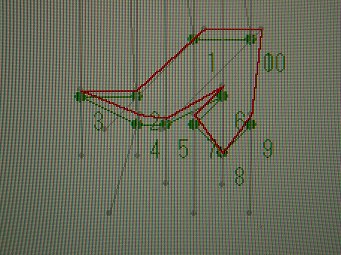

4軸を同期させて動かすコマンドはこんなです。

文字の意味は

S:モーターは動かさない

L:モーター1ステップ左回転

R:モーター1ステップ右回転

カラムの意味は

1文字目 右X軸モーターの動作

2文字目 右Y軸モーターの動作

3文字目 左X軸モーターの動作

4文字目 左Y軸モーターの動作

数字の部分はモーターを動かす前の待ち時間です。単位はマイクロ秒、4211なら約4.2msを意味します(この速度だと脱調してしまいます)。

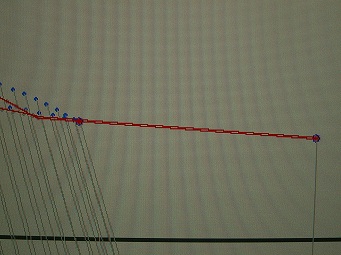

生成したデータを、読み込ませて期待通りの動きをするか確認。赤い線が検証結果。翼の形をぐるっと切って戻ってくると、元いた場所に戻ってくるはずなのだが微妙にずれる。バグ取りに時間がかかりそうです。

簡単な形状でバグ取り。やっと元いた場所に戻ってくるようになりました。バグ取りに4日もかかりました、ヘロヘロです。

これくらいの厚さだと曲げ癖を付けるだけで翼型になってしまいます。厚さ1.8mm

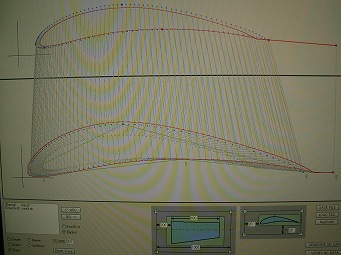

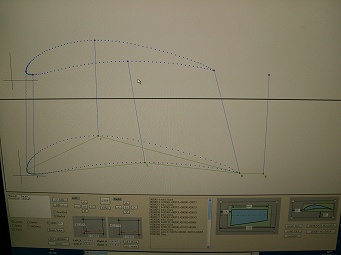

手動操作ソフトと翼型生成ソフトを合体。画面の下の方がごちゃごちゃしてます。マウスが断線したのでノートPC用の小型マウスで作業しているのではかどりません。マイクロソフトのナス型マウス。壊れたこのマウスは確か¥1200ほどだったと思います。途中ワイヤレスマウスやUSBマウスなどを買いましたが反応が遅かったり手に合わなかったりで、結局これを7〜8年使い続けました。断線箇所が直しにくい所なので買い換えることにしました、今度はレーザーマウスです。明日届く予定。

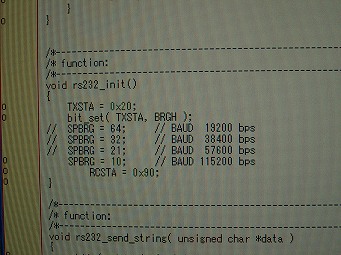

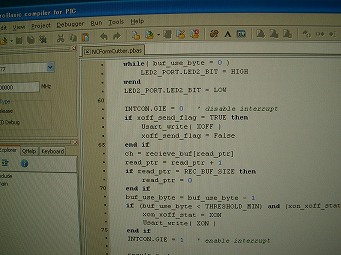

コントローラー上のメモリーにデータを全て転送してからモーターを動かすことを考えたが、転居先は部屋が狭くPCとコントローラーが近くにおけるので、...と言うより近くにしかおけないのでメモリーに書き込む必要なくなりました。直接232Cからデータを送りつつモーターも動かすためには通信速度が速くないといけません。19200bpsから少しずつ上げていきましたが115200bpsでも大丈夫です。一秒間に約11520文字。1コマンド10文字なら1秒間に1152行。モーターは5msにつき1パルスぶんしか動けないので(これ以上では脱調してしまう)十分な速度です。早すぎるのでPICのメモリーは直ぐいっぱいになります、割り込み処理とXON,XOFFのフロー制御ルーチンを組み込む必要があります。コントローラーのメモリーがいっぱいになったらコントローラー側からPCに「データをしばらく送って来るな」というコマンドを送り返すわけです。「送って来るな」がXOFFで、「空いたから送ってもいいよ」がXON。コントローラー上に確保したメモリー領域は僅か64バイト。マイコンはパソコンと違ってメモリーが少ないので、このサイズでも贅沢なほうです。

開発に使っているHSP3はテキストファイルの取り扱いが物凄く遅い。その影響を受けて描画に30秒近くかかっていたので、速度改善を実施。だいぶ早くなって実用的な速度になりました。

改善後のカッターパス描画 <− MOVIE とても薄い翼。曲線部分は鍋CADの曲線機能で描いたので正しく設計されたものではありません。

テーパー翼の場合のカッターパス描画 <− MOVIE 4軸が同期して動きます。テーパー翼の場合、翼型の真上をカッターパスが走りません。

ロジクールのマウスは小さすぎ、いろいろやってみましたが手に合いませんでした。マイクロソフトのやつは若干大きめで、こちらを使うことにしました。ロジクールのものはレーザーマウスで約¥3700、マイクロソフトのはLEDを使った普通の光学マウスで約¥2400。

ブリッジダイオードの発熱がすごいので放熱器を付けました、それでも若干オーバーヒート気味。固まるシリコンを塗って貼り付けてあるだけです。

フロー制御を入れるとなぜかうまく動作しません。もう、3日格闘していますが原因がつかめません。もうちょっとやってみてもダメなら、言語を替えてみようと思います。今はWiz−Cで開発していますが、MicroBASICで通信部分を書いて実験してみることにします。

MicroBASICで通信部分を書き換えました。うまく動きます。800行近くあるプログラムをこれからMicroBASICで書き換えなければいけません。

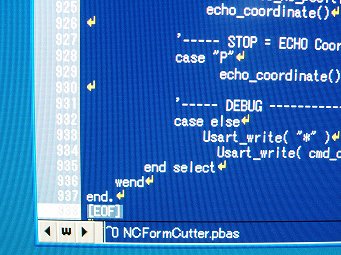

全部移植しました。ちょっと増えて937行になりました。ほぼ移植完了した後に何となく原因がわかりました、割り込みルーチンとメインルーチン両方から同じ関数を呼び出してしまっています。MicroBASICは同じ関数を呼び出すとエラーになりますがWiz−Cはエラーになりません。MicroBASICがエラーを出したので「あれっ?」と気づいた次第。秋月電子で買ったUSB<−>RS232Cアダプターを使うとフロー制御がうまく機能しません、間にバッファーが入っているのと若干の遅延があるのが原因と思われます。アダプターは止めて232Cポートに直接繋ぐことにしました。ソフトウェアの開発は仕様書などいろいろ書き物があるので生産性は1人で1日120行程度です。趣味で開発する場合は、仕様書なんて書かないので1日300〜400行程度書けます。移植の場合はもっと効率が良くて、さらにその倍程度いけます。

モーターが回ると五月蠅いので洗濯機用の防振ゴムをしきました。丸い鉄板の下にかなり柔らかいゴムが敷いてあります。驚くほど静かになりました。右は切断風景。速度は50mm/分です。

薄っぺらい翼を切ってみました。先端部分がかなり空いていますが、切り終わるときに翼の後縁がニクロム線に貼り付いて引っ張られたためです。ニクロム線に流している電流は0.5A。電圧は22.46V。この電源は無負荷時でも0.1A電流が流れているので(そうしないと発信してしまう)電流計は0.6Aを指しています。

ソフトの全画面 <−GIFファイルイメージです。この画面イメージの翼を切る動きをさせるとY軸(上下方向)のモーターがさわっていられないくらい熱くなります。たぶん60度以上になってます。なぜかX軸方向はあまり熱くなりません。止まっているときでも電流流しっぱなしなので動きが少ない方が熱くなるのでしょうか?

PC側プログラム

コントローラー側プログラム

制作はこれでおしまい。この後は、速度やニクロム線の温度を変えながら実験していきます。

実験はさらに次のページへ