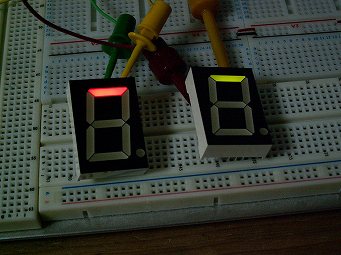

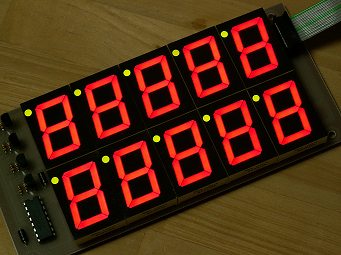

赤色だと思って購入しましたが、赤にも緑にも切り替えられる物でした。

オレンジにもなりますが結線を見る限りこの使い方は想定していないようです。緑と赤では同じ明るさに光らせるために必要な電力は異なっています。赤の方が緑より少ない電力で同じ明るさに光ります。

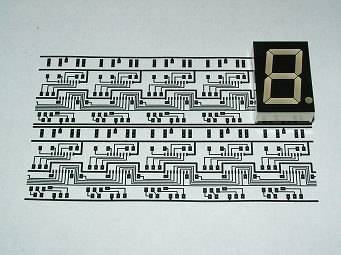

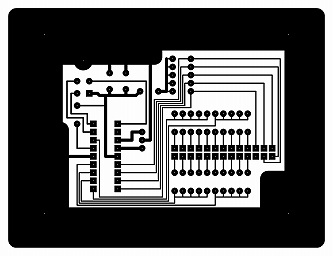

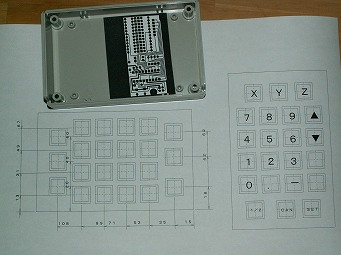

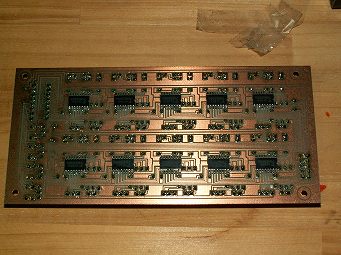

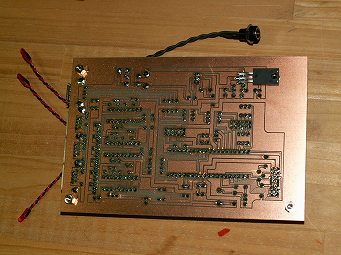

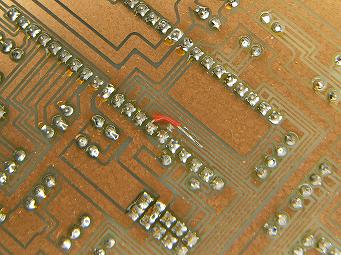

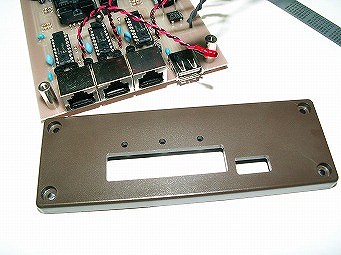

LEDのプリント基板のパターン

仕様をざっと決めました。

−−−新機能−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

1.本体表示部とキーボード部を別体にする。

キーボード部は本体とケーブルでシリアル通信(出来るだけ細いケーブルで)する仕組みとする。

2.キーボード部は無くても最低限の操作が本体部分のスイッチで出来るようにする。

3.旋盤用は3軸の必要性はないが、フライス盤へ転用することも考えて3軸接続できる回路にする

補足:これは特に新機能ではない

4.電源回路は安価なアダプター方式にする。トランスが不要となるため軽量化できるので取り付けが楽になる。

5.汎用性を考慮し、LED回路部なしに液晶表示だけでも使用できるようにする。

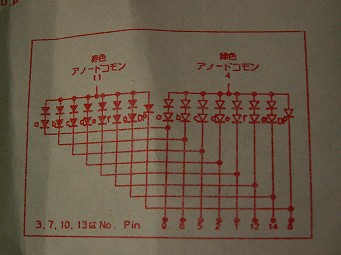

LEDは製品毎にピン配列が異なるため入手できたLEDの種類によってLEDのプリント基板パターンを

設計し直さなければならないという問題をこれで回避する。

6.CPUを取り外すこと無しにプログラムを書き換えられる仕組みを追加する

<−(追記)この機能は没にしました。CPUを5つも使うので効果が薄いため

内訳は...デコーダー回路に3つ、本体に1つ、キーボード部に1つ、の計5つ

−−−フライス盤用1号機からの改良点−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

A.LEDのちらつきが全くない回路設計とする。

B.外部フラッシュメモリー、RS232C通信機能は廃止する。

C.1軸、2軸だけでも動作するようにする。1号機は3軸のうちどれか一つが停止すると3軸全ての表示が止まる

−−−その他−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

イ.部品を通販している秋月電子と千石電商の2店で部品がほぼ全て揃う設計とする。

最近秋葉原まで行くのが面倒になってきたので

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

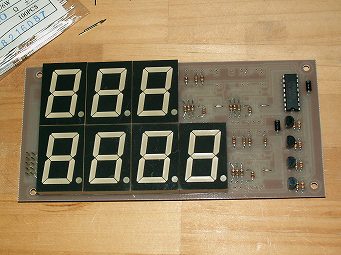

LED表示部の基板パターン完成。LEDは旋盤用なので2軸表示にしました。使うか否か未定ですが表示色を赤、緑に切り替え可能なようにしました。LEDひとつにつきドライバーを1つにした贅沢仕様です。力業でちらつきを解消します。回路図に入っているダイオード(1S4002)は赤と緑の輝度をそろえるための物です。

dro_led2_prnt.zip へのリンク <−BMPファイル

DRO_LED2.pdf へのリンク <−回路図

DRO_LED.zip へのリンク <−回路図(D2CAD用)上のPDFのオリジナル図

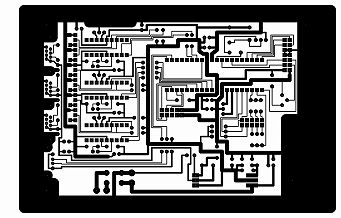

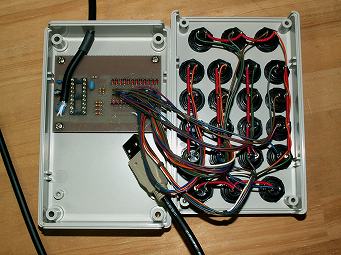

外部キーボード部とメイン基板のプリントパターン&回路図 完成。

DRO_MAIN.pdf へのリンク <−メイン基板の回路図

DRO_KEY.pdf へのリンク <−外部キーボードの回路図

微修正する可能性があるものの電子部分の設計はこれで完了。残るはソフトの開発と工作のみ。

旋盤のサドルは450mmのストロークがあるが、スケールは400mmなのでスケールを壊さないようにする工夫が必要。

(追記)横軸のストロークが430mm取れたので、この仕組みは作りませんでした

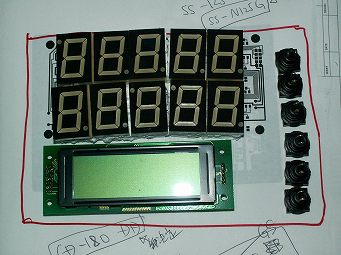

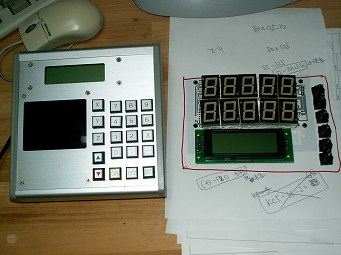

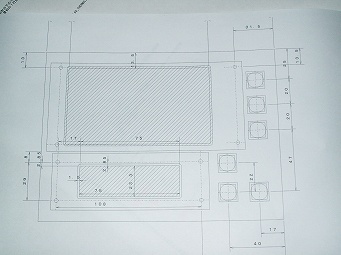

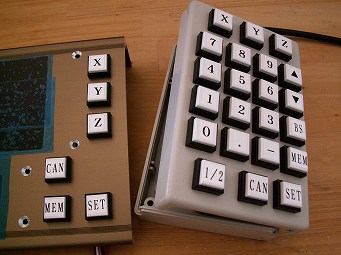

部品のレイアウト。本体には必要最小限のスイッチしか付けないのでちょっと小型になる。LEDが大きいので前作と大きさにあまり差はない。

キーボードは本体と分離。片手で持つとちょうど良い大きさ。プリント基板のパターンが大きすぎたので小さく作り直し作り直した。そのままの大きさでも入るのだが基板上の部品とスイッチの端子が干渉してしまうのでスイッチの端子を切りつめなければならない。部品がコンパクトに密集していれば切りつめる端子の数が少なくて済みます。

部品を秋月電子の通信販売で購入しました。上のケースとスイッチは千石電商で購入。両方とも2日で届きました。

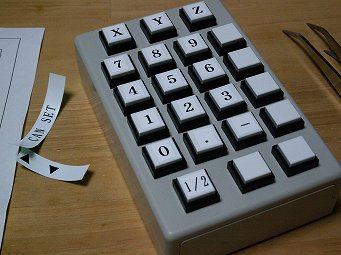

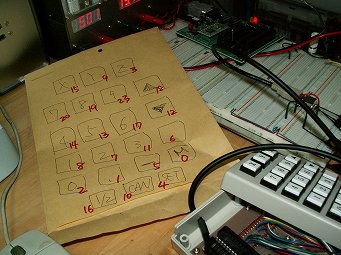

キーボードのレイアウトをCADで作図。スペースに余裕があったので前作より2つKEYを増やしました。そのためプリント基板のパターンを再度修正。回路上はあと2つKEYを追加できるようにしました。

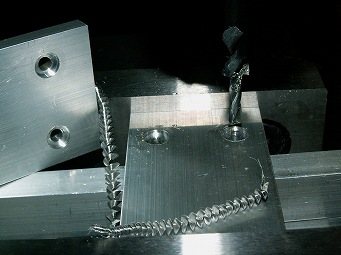

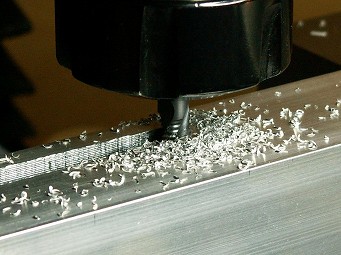

穴の直径は12.5mm。エンドミルで穴あけしています。10mmの下穴を開けてから12.5mmに拡張しましたが失敗しました。右下の穴が失敗の痕。下穴を開けてからエンドミルを使うと食い込んで強く固定できないワークが吸い上げられてしまいます。いきなり12.5mmで開けたらうまくいきました。

スイッチが並びました。

今日は工作する気が起こらないので文字ラベルを貼っておしまい。結局前作とキーに与えた機能は同じ。シールはカシオのネームランドを使っています。

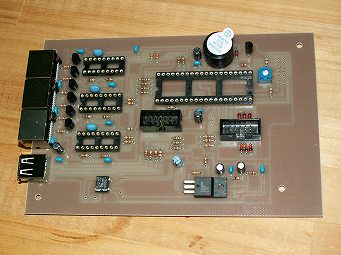

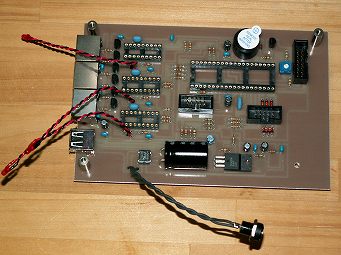

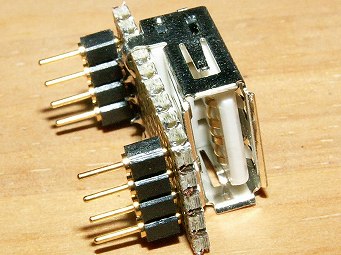

メイン基板にだいたい部品がのりました。買い忘れた部品があるのでメイン基板のハンダ付けは一端ここでストップ。LED基板を作り始めます。USBコネクターは外部接続キーボード用です。USBコネクターが入手しやすいので流用しました。前作では別基板になってしまったデコーダー回路も今回はメイン基板上に載っています。

LEDの裏面はくぼんでいるので1/6Wの小さな抵抗なら重ねて配置できます。抵抗は100本単位で購入するのですが同じ容量のものを多数配置したので使い切ってしまいました。LED基板のハンダ付けもここでストップです。

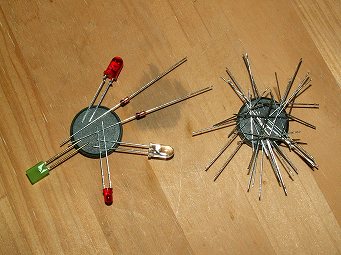

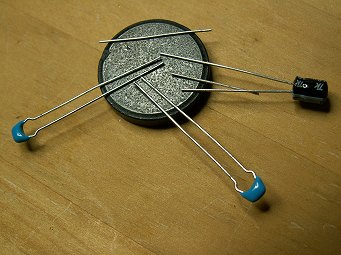

東京へ行ったついでに秋葉原に立ち寄って買い出ししてきました。電気二重層コンデンサなど面白そうなので無関係な物も買い込んでしまっています。

今回のケースはブロンズ色。左右はABS製。上、下、前、背面はL字のアルミを組み合わせた構成になっています。

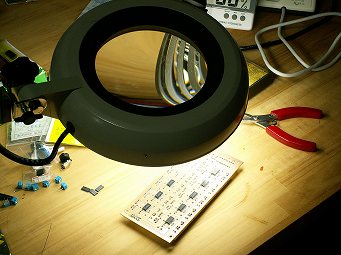

LED基板の裏にも部品を配置しています。ピン間隔が通常のICピッチの半分しかないので極細のコテ先と照明拡大鏡無しではつらい作業です。ハンダもいつも使っている0.8mm径のものではなく0.5mm径の物を使用しました。部品の仮止めはセロハンテープが一番便利です。右の写真の右上に写っているのは仮止めに使ったセロハンテープの残骸です。

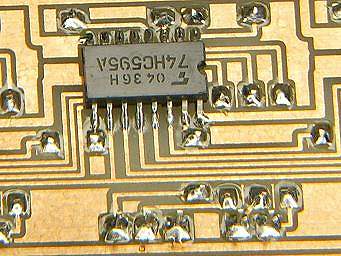

これは拡大鏡越しに撮影した物です。レンズが4倍なのでだいたいこれくらいの大きさに見えます。ハンダが光ってうまく付いているのか案外わかりにくいものです。角度を変えてハンダ付けがうまくいっているのか確認する必要があります。

メイン基板のハンダ付けは全て完了。基板から出ているのはACアダプターを接続するためのコネクタとスケールからの信号がきているか否かを表示するLED。

LEDや小信号用のダイオード、小型のコンデンサーのリードは磁石につきます。鉄でしょうか?

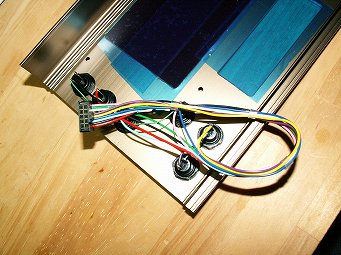

キーボード部が完成しました。配線がたくさんあって一番電気工作らしい作業です。

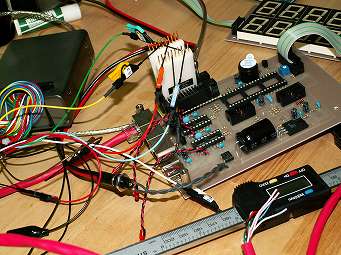

キーボードのプログラム開発風景です。改造ZIFソケットを使っています。キーボードは本体部分から電源供給を受けるので本体経由でつながっています。本体のプログラムはまだ作成していないので動作確認はロジックアナライザーを使っています。上の写真の配線は誤配線だらけでほとんど全て配線し直しました。

キーボードから送信されるデータです。USBは4線です。USBコネクターの外側の金属部分は、この4線とは独立しているのでこれをアース(GND)とし、4線の内1本を5V電源としています。結果3本が信号線として使えます。一番上の信号がクロック、それに合わせてデータ(上から2番目の信号)を送信します。この例は00001101を送信したところです。上から3番目の信号は必要ないのですが線が剰ったので信号送信中はLOWになるようにしてみました。でもこの信号は今のところ使う予定無しです。

これは今後の工作のために撮影した写真。この液晶表示機はなぜか裏面の文字がことごとく上下逆さまになっている。貼ってあるシールなどとにかく全てが逆。4つの取り付け穴の中央に液晶表示部があれば問題になりませんが1〜2mm右に偏っているので上下が問題になります。実際、前作では上下を間違えた状態でケースの液晶表示部の窓を開けてしまったため窓から見える液晶表示部が右に寄りすぎています。

プログラムを前作から移植しました。液晶表示器とブザーの部分は変更無しでそのまま動きます。デコーダー回路も同様ですが今回はCPUをもっと安くて高性能な物に変更しているのでちょっと変更が必要になるかもしれません。次は新設計のLED部を取り付けます。

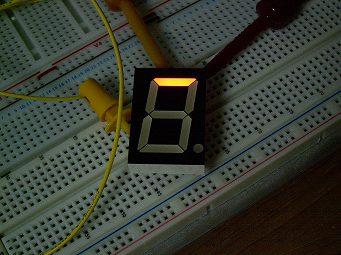

通電してみたがあり得ないつきかたになった。数字部分がオレンジでドットが緑。

メイン基板に誤配線があったためパターンを一カ所カットして繋ぎ直し。赤と緑を両方点灯させてオレンジにするとドットだけ緑になる。赤と緑のLEDの電圧降下が等しくないのが原因のようだ。オレンジ色には表示できないというのが結論。LEDの次はデコーダー回路を繋げよう。LEDを肉眼と同じ色に撮影すると全体が暗くなりすぎる。肉眼は賢いのか、それともカメラが正しくて肉眼が嘘つきなのか?

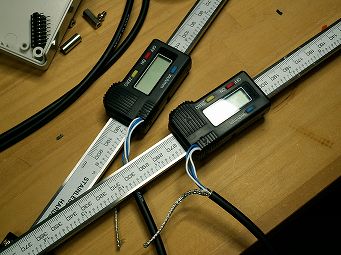

ノギスにはキーボード部で使ったケーブルを使ってみましたが太すぎてLANコネクターに入りませんでした

しかたなく、普通のLANケーブルで配線やり直し。あり合わせの物なので趣味の悪い色になってしまった。シールドケーブルではないのでノイズに弱いはずだが、少しくらいならソフトで回避できるはず。前作と結線は同じなので接続して動作確認。

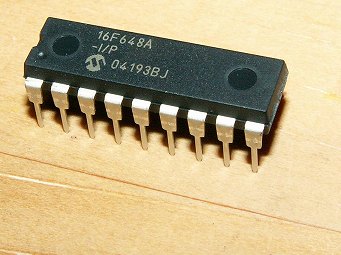

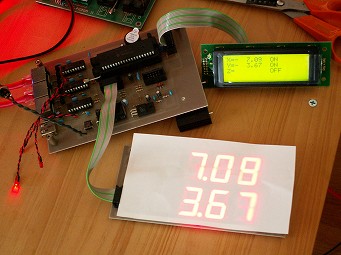

デコーダーCPUは前作のP16F84AからPIC16F648Aに変更しました。こちらの方が値段も安く高性能です。メモリーマップが変更されていて20行程度のプログラム変更が必要でした。右は動作確認中の風景。

そしてこれが動作確認の結果。Probe02,03がノギスからの信号、Probe01,02がデコーダー回路からの信号。動作はOKです。

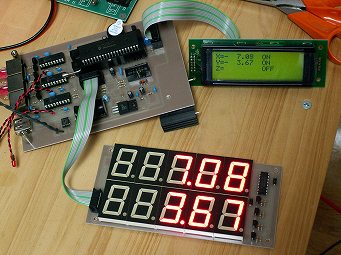

ノギスからの信号を表示できるようになりました。このLEDは消灯時、背景部分の黒とセグメントの白のコントラストが強く裸のままでは使用に耐えません。上に色付きのアクリル板を貼って使用することを前提としているようです。秋月電子のホームページには黒いLEDのほうがコントラストが高く見やすいとありますが。実際は逆です。ソフト開発中は上に紙を乗せてアクリル板の代用とします。右上の下1桁は8と9が切り替わる瞬間のため、8だか9だかわからない表示になっています。

次は本体部分のスイッチの接続なのでケースに取り付けてから行います。レイアウトをCADで書きました。

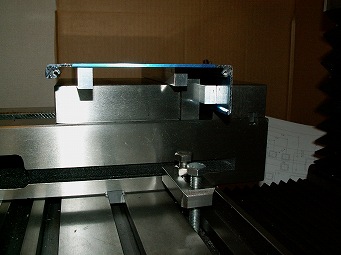

側面パネルはABS製で切削性がよいので変形しない程度にバイスに銜えて加工。現物合わせで基準点をケガいて、DROの表示を見ながら加工しました。熱を持って溶けるとまずいので回転数は抑えめにして、無理な送り速度にしないように注意しながらDROだけを見て加工します。使った刃物は2mmのエンドミルです。

ケースはL字型なのでバイスに銜えて加工。窓の部分は0.3mmずつ掘り下げて切り落としました。一気に開けようとすると刃物が目詰まりします。3mm径のエンドミルを使用しています。スイッチ用の穴は10mmまでドリルで開けて最後はエンドミルで穴開けします。ドリルで開けるとバリを取るのが大変ですがエンドミルだとバリが出ません。大穴を開けた後は強度が落ちてしまいバイスで銜えるだけではダメで押さえ金での固定が必要になります。

正面パネルの穴開け完了。

4面を4mmのエンドミルで切り落とし整形します。4面なので押さえ金を動かして2面ずつの加工になります。アクリル板も嵌め込んで完了。接着剤は使っていません。きつくはまり込んでいるだけです。(メモ:2〜3/100mm小さく作る)使ってみて外れるようであれば接着します。

パネルはちょっと押しただけで外れそうになるので、90分硬化型のエポキシ接着剤で接着しました。粘度の高いエポキシ接着剤でも毛細管現象で正面パネルとアクリル板のわずかな隙間に入り込んでいくため十分な接着面積を確保できます。

エポキシ樹脂やエポキシ接着剤の使い方のコツ

1.とにかくよく混ぜて使う。小さな気泡を含んで白く濁るくらいよく混ぜたほうがよい。気泡はドライヤーなどで暖めると直ぐ抜ける。

2.分量が多いと混合時の化学反応で発熱し硬化時間が早くなるので一度に大量に混ぜない

3.完全硬化には5分硬化タイプの物でも24時間はかかる。冬場は出来るだけ暖かい場所で硬化させる

4.5分硬化タイプの物は弾力性があってカチカチにはならない。接着力も弱い

カチカチになって欲しければ硬化時間が30分以上の物を選択する

5.気温が高いほど粘度が低くなるが、逆に硬化時間が短くなり手早く作業をする必要がある

6.エポキシは2液の化学反応で硬化するので、溶剤成分が気化することにより硬化する接着剤(セメダインC等)と異なり、密閉された空間でも硬化できる。

外付けキーボードの3本の信号線の機能を見直すことにしました。

当初の予定は

信号1.データ

クロックパルスに合わせてこのデータを取り出せば良い

信号2.クロック

キーデータは8ビットで送信するのでデータ一つにつき8パルス送信される

信号3.信号出力中

信号を送信している間だけLOW(0ボルト)になる

でしたが

信号3.は常にLOWにしておき、この信号の本体側をプルアップする。

外部キーボードが接続されると本体が、このLOWを検知して外部キーボードが接続されたことを知ることが出来る。

こうしておけばDRO動作中にキーボードを抜き差ししても大丈夫になります。

ブレッドボードでUSBコネクターを使うための小物を作りました。これを使えば本体経由で電源供給しなくてもよくなるので外付けキーボードの実験がやりやすくなります。外付けキーボードからの信号はキーに適当な連番を割り振っていましたが、ソフト全体の見通しが悪くなるので、ASCII文字コードを送信するように作り替えることにしました。数字はそのまま送ればOKですが、SETキーやCANSELキーは'S'や'C'を送信することにします。当初の計画になかったメモリー機能も追加することにします。赤い文字が連番。考えて配線していないのできれいに番号が並んでいません。

本体内部スイッチの配線が完了。X,Y,Z各軸の選択と、メモリー、キャンセル、セットキーを本体に設置。フライス版ならほとんどの操作がこの本体のキーで出来てしまうが、旋盤の場合、直径を計測した後にその値をキー入力したくなるはずなので本体側のキーはあまり活躍しそうにありません。外付けキーボード側にはバックスペースキー機能を追加しました。これでほとんどのハンダ付け作業が完了です。

この写真は手前に目一杯刃物台を引いた状態です。裏から撮影しているので手前が奥です。スケールを何処に取り付けたらいいものやら。悩む。ストロークは120mmしかないので、150mmのスケールを購入すれば良かったのだが200mmのものを購入してしまった。大失敗。でも長すぎる分は送りネジを逃がしている穴の部分に差し込んでしまえば良さそう。

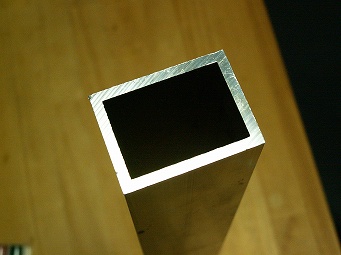

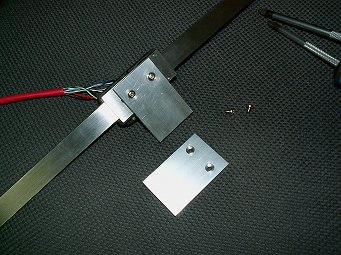

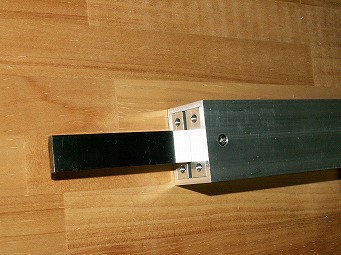

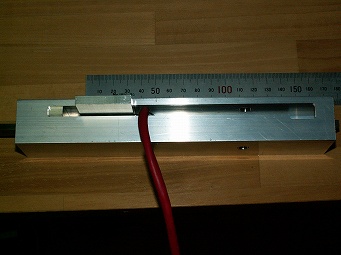

前作同様、スケールはアルミ各パイプの中に納めます。40×30mm肉厚3mmです。定尺5mの販売だったのでまだ4m近く残っています。今回使うのは1mだけなので、3mも余ります。この後使う予定もないので¥13/10mmで切り売りしますので、欲しい方はメール下さい。結構キズ(購入時に付いていた物です)があってきれいではありませんが用途次第で問題無いと思います。

ソフトは最終仕上げに取りかかっています。外付けキーボードと本体のスイッチを接続しての動作確認をしつつ、機能も決めていきます。旋盤を使うときの手順を思い浮かべながらの作業です。

ソフトもほぼ仕上がったので正面パネルを組み立てました。点灯しているLEDの数によって明るさに違いが出てしまいました。点灯数が少ない方が明るくなります。デジカメだと違いがよくわかりますが、肉眼ではほとんどわかりません。Z軸のスケールは付いてないのでOFF表示になっています。

細かい金属粉が飛ぶのでバンドソーは外で使います。外気温は4度しかなく小雪が舞う中での作業になりました。寒いので窓越しに切れるのを待ちます。この写真も部屋の中から撮影した物です。鉄を切った後は鉄粉を掃除機で吸い取らないと錆びて地面が茶色くなってしまいます。切り出さなければならない部品はまだありますがとりあえず必要な物だけをまとめて切り出しました。

本体は使用しなくなったマグネットスタンドに取り付けます。これは本体をマグネットスタンドの支柱に固定する部品を作っているところです。バンドソーで2つに割って、ノコ目の付いた面を旋削で仕上げます。薄い円盤状になるとチャックで銜えにくいので生爪を使いました。

後ろ姿。

スケールはまだ取り付けていませんが本体はこんな姿です。左側面はこんなです。左から「電源コネクタ」「スケールのコネクタ(LANコネクタを流用)」「外付けキーボードのコネクタ(USBコネクターを流用)」です。スケールのコネクタの上に付いている赤く丸いものはスケールからの信号が来ているときだけ点灯するLEDです。約0.3秒置きに1msだけ点灯します。わずか1msでも点灯していることは、はっきりわかります。スケールを取り付けていなかったりスケールが壊れているとつきっぱなしになります。右側面には何もありません。

電源はACアダプターを使いました。こんなに小さくてもDC9ボルト1.2Aの電流が取り出せます。昔のアダプターは規定の電流を取り出したときに正しい電圧になりましたが、これは電流を取り出していないときでも実用上問題ない電圧になっています。実測9.2ボルトでした。

穴あけとザグリが一度に出来るドリルで穴あけしてみました。座ぐった部分の周囲がわずかに盛り上がってあまりきれいに仕上がりません。フライスで座ぐったほうがきれいに仕上がります。作った物はスケールのスライド部分に取り付ける金具です。厚さは5mmちょうど。ネジの長さは5mmなので少し座ぐってねじ込む長さをかせぎました。

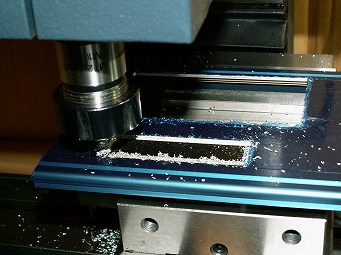

厚さ3mmの各パイプにスリットを切ります。単調な作業なので刃物を買えて実験してみました。左が4mmの2枚刃エンドミル。右が6mm3枚刃のラフィングエンドミル。当たり前の結果でしたがラフィングのほうが2倍近く早く切れます。側面を削るときは出来るだけ刃物の根元を使います。使用頻度は先端部分が一番高いので、そこを痛めないようにするためのケチな考慮です。

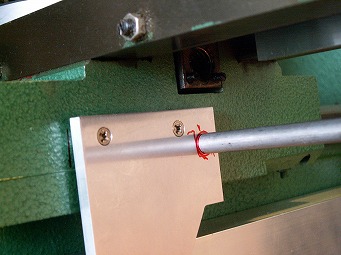

この部分は精度が必要なのでスケールと同じ厚みのシクネスゲージを挟んでDROの座標を見ながらネジ穴の位置決めをします。5mmのアルミ版を介して旋盤と4つのネジで固定します。

片持ちです。ケーブルがあるのを忘れていて120mmのストロークを確保できていません。ケースも10mmほど短すぎました。よけいな穴を開けてしまったり失敗が多すぎです。

作り直しました。下が作り直した物。

取り付け用のプレートを作りました。こんな物でも結構作るのに時間がかかります。材質はA2017アルミ。厚さ5mmです。

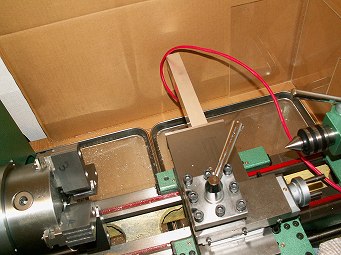

旋盤のスライド部分を外してネジ穴を開けるための位置決めをしているところです。このフライス版で加工できる限界の高さです。バイスにミガキ角棒を銜えてミガキ角棒と旋盤のスライドをシャコ万2個で固定しています。何処に取り付けるか悩みましたが、工作中に一番邪魔にならない位置はここしかありませんでした。

横方向には何もないのでスケールを取り付ける場所には悩みません。

キワに穴を開けるのでモーターが邪魔です。モーターを外すためには持ち上げないと行けないのでファンを外すことにしました。ファンはプラスチックです。スナップリングを専用工具無しで外そうとしましたがそう簡単にはいきません。断念して工具をホームセンターまで買いに行きました。近くのホームセンターで¥500でした。正しい価格でしょうか?安すぎます。

タップ回しを使う余裕がないのでタップをチャックに銜えて切ります。この部分の厚みは10mmほどしかありません。鋳物はとても楽にネジが切れます。

裏からネジ止めするための位置決めをしているところ。皿ネジ2本で固定するためのネジ穴の下穴はベッド本体のように楽にあいてくれませんでした。2倍くらい硬い感じでした。

完成しました。

裏側はこんなです。

「メモリー機能など実装していないのでソフトはもう少し使い込んでから掲載します」

間違って壊してしまうと行けないのでとりあえずバックアップの意味で掲載しておきます

dro2.zip <-本体部分のプログラム

dro2decode.zip <-デコーダー回路のプログラム

drokey.zip <-外付けキーボードのプログラム

f_dro_key.pdf <-キーボード回路図

f_dro_led.pdf <-LED基板回路図

f_dro_main.pdf <-メイン基板回路図

DRO_d2_kbn.zip へのリンク <-D2CADで書いたオリジナルの回路図とkbanで書いたプリント基板のパターン

2006-01-21追記

何故かこの位置で固まって動かなくなってしまいました。

分解してみるとかじりついた跡が付いています。キズはオイルストーンで平らにしてから組み直しました。おそらく固定しているロッド(直径8mm)が細すぎて回転させる力(ロッドを折り曲げようとする方向の力)が加わり、スライド部とかじりついてしまった物と思われます。ステンレス同士はかじりつきが起こると聞いていましたがこれのことでしょうか。今回はスライド部分の調整ネジをゆるくしてそのまま組み立ててしまいましたが、再発したらロッドを太くしてみます。細い方が加工精度の悪さを吸収してくれるので良いと思ったのですが裏目に出ました。

どこかのホームページで見かけましたが、こうやって取り付け精度を出すのが正解のようです。転居のたびに取り付け取り外しをしましたが、こうやって精度を出さないと動きが渋くなります。