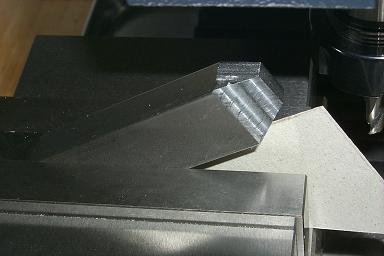

角度は紙で作った定規を使って決めています。ちょうど30度なので三角定規と同じ形をしています。

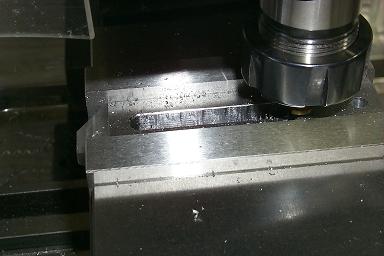

後端の面取りをしているところです。特に面取りをする必要はありませんがさわった感触が良くなります。不安定な固定で削るときは刃が食い込まない方向へ送りながら削ります。この写真では手前から奥に向かって削るようにします。逆に奥から手前に向かって削るようにすると刃物が食い込んだときにバイスで銜えてある部分を軸に材料が起きあがってエンドミルと材料をダメにします。

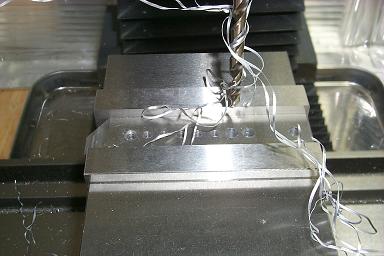

ドリルで穴をあけてから削ってみましたがかえってエンドミルが痛みそうです。1mmの切り込みで削りましたがビビリがひどくてうまく切れません。

ラフィングエンドミルに交換して削りました。厚さが12mmなので切り込み1mmだとかなり時間がかかります。右は面取りをして穴の縁を整えているところです。ドリルで下穴をあけてエンドミルで削る量を減らす作戦は失敗です。

両端だけをドリルで穴あけしてその間をエンドミルでつなぐ方法で作ってみました。この方法が正解のようです。キリコが下に逃げないので掃除機で吸い取りながら切り進めます。

タップをチャックに銜えて下穴に食い込ませます。真っ直ぐ食い込んだ後はタップ回しで切っていきます。

完成品です。ドリルで下穴をあけた物は穴が波打っています。8mmのエンドミルでもかなりたわむことが解ります。長穴の側面はラフィングエンドミルのカッターマークが付いたままの荒れた面ですが実用上問題ないのでそのまま使います。特に引っかかったりすることはありません。