電源装置 作成:2004-12-19 〜 2005-02-03

電源装置は既に2台あるのですが、一方は10Kgもあり、他方は出力0.5Aと非力です。出力3A程度持ち運びが容易な電源装置を作ります。

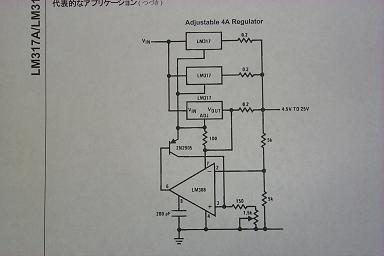

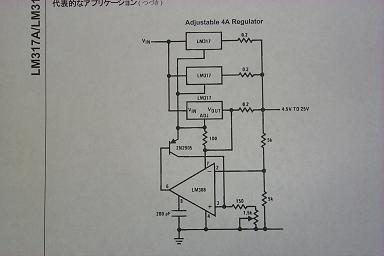

電圧可変型の電源ICのデータシートの応用例にこんな回路が掲載されていたので、これをそっくりいただくことにしました。

出力電流 3A 電圧は 5〜18V 程度の設計にします。

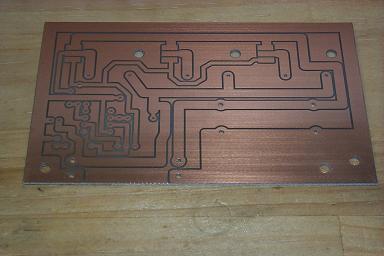

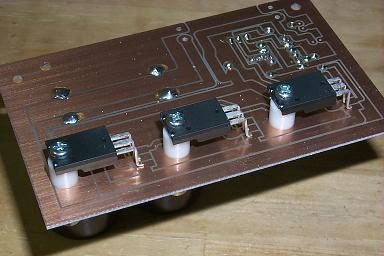

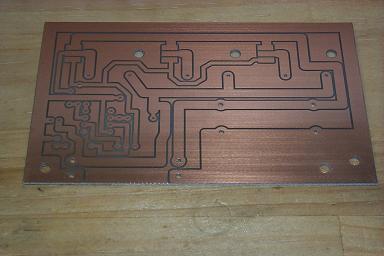

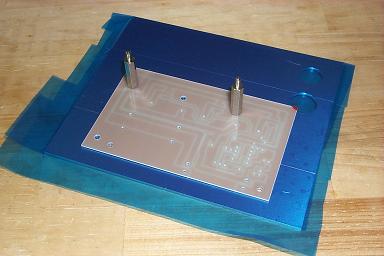

簡単な回路(パターンが簡単なだけで理論はいまいちよくわからない)なので、いきなりプリント基板を作ってしまいました。

プリント基板パターン

基板パターンのビットマップ

D2CAD用回路図

PDF版回路図(D2CAD用と同じ物です)

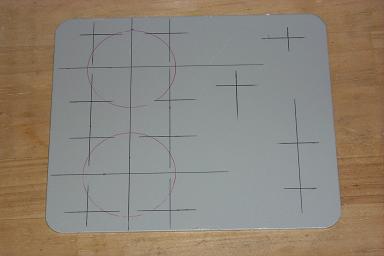

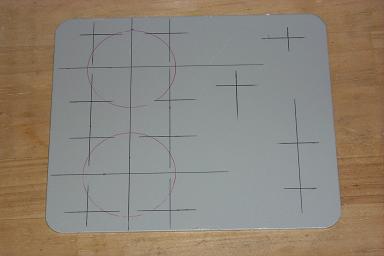

ケースの穴開け位置の図面です。

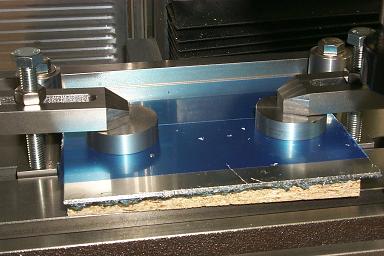

アルミ版を板にネジ止めして切り抜いています。左は良くない例です。切り抜いた途端に円盤がネジを軸に回転しバイトを挟み込みます。右がその失敗例です。円盤部分を2カ所以上でネジ止めするのが正解です。

今後、このアルミ版を切り抜く作業は多くなると思われるので、失敗した物はフライス加工の実験材料にして、新たに作り直すことにしました。

今度はちゃんとケガキました。

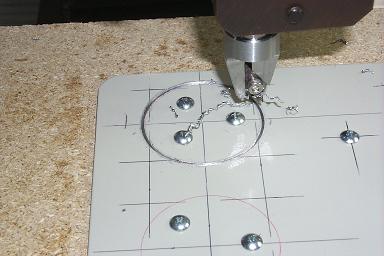

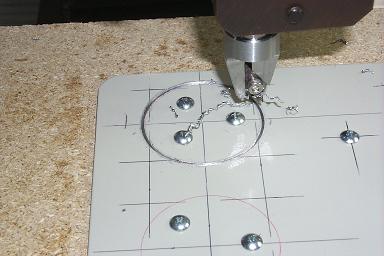

切削油はスピンドルオイルを使用しました。いつも使っている切削油(商品名:ステンコロリン緑)は、この切り抜き作業には適していないようです。硬い油の方が良いようです(ステンコロリンよりスピンドルオイルのほうが硬い)

直径6mm以上の穴は、普段テーパーリーマーを使用していましたが、フライスであけてみました。しっかり固定しなかったため電源スイッチの穴と、マイナス側の黒いコネクターはパネルが動いて失敗しました。部品を付けると見えなくなるので問題ありませんが、しっかり固定すべきでした。

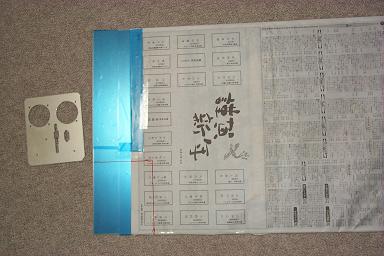

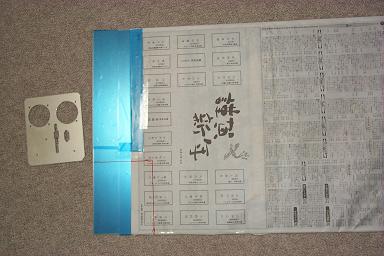

失敗作の正面パネルはA1100アルミで柔らかすぎて切削性が悪かったので、ちょっと硬いA5052Pアルミ版を購入しました。購入先は五十嵐商工です。新聞紙は切り出すときの養生です。失敗作はフライス加工の実験に使ったので縦長の穴があいています。

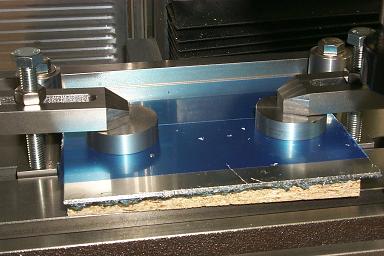

ジグソーで切り出した後、側面をフライスでならします。左の写真の奥に見えるものが、右の写真の物です。12mmのフライス盤の溝にぴったりはまるサイズに作ってありこれを基準にしてアルミ版を固定しています。アルミ版の下に敷いてあるのは木の板です、しばらく押さえていると縮むので5分もしたら増締めが必要になります。全く同じ寸法の物を作るのは難しく0.005mm大きさが違ってしまいました、数字で見るとこの差は大きく感じないのですが、フライス盤の溝にはめてみると0.005mmの差は大きく感じます。

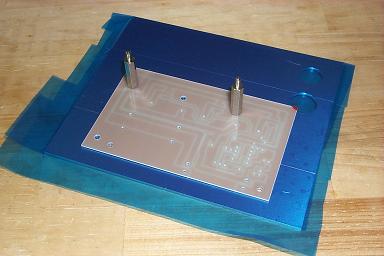

基板と裏パネルを仮止めして基板取りつけ用の穴をあけます。こうしないと穴の位置がたいてい0.5mm程度ずれてしまいます。

裏パネル完成。ヒートシンクがないとシンプルです。

トランスの位置を決めるため部品を並べて干渉しないか確認しています。かなり余裕があります。

配線開始

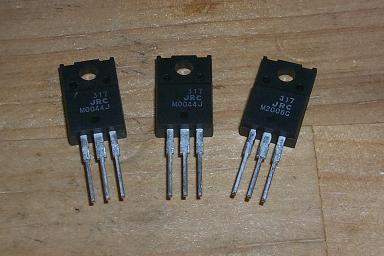

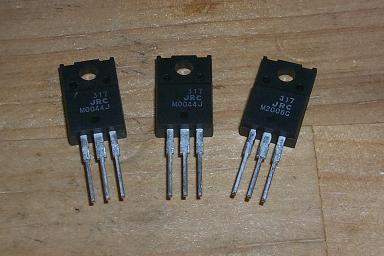

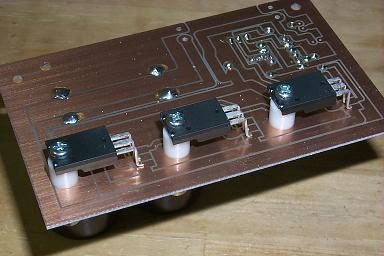

当初、非絶縁タイプの物を使う予定でしたが作りやすさを考慮して絶縁タイプに変更しました。これはナショナルセミコンダクター製ではなく新日本無線製のLM317互換品です。非絶縁タイプは絶縁シートが必要になりますが、それでも絶縁タイプよりも放熱に優れているそうです。基板には裏から取りつけます。基板の間に挟まっている白いスペーサーはジュラコンで作った物です。

表はこんな感じ、普通この程度の回路にソケットは使いませんが(ソケットの方が高いことが多い)動作確認できていない回路なのでオペアンプはソケットに刺しました。コンデンサは2本足なのでぐらつかないように互いにホットボンドでつなげてあります。

基板をケースに組み込む前に動作確認をします。下は3.99VでOKでしたが、上が24Vもあります。トランスの出力をブリッジで整流、コンデンサで平滑した直後の電圧が約24Vです。入力電圧がそのまま出力されていることになります。上を18Vに押さえたいので、VRの値を変更します。VRを買い換えると¥100かかるので、VRに並列に抵抗(¥5)を入れてVRの値を小さくします。計算式はオームの法則です。並列抵抗の公式は中学生の時習った

1/R1=1/R2+1/R3 <- R2とR3を並列に繋いだときの抵抗値がR1になるという意味

です。

R1:18Vを出力しているときのVRの値(テスターで測ったら560Ωでした)

R2:VRの抵抗値(1kΩ 実測で1012Ω)

R3:VRに並列に接続する抵抗の値 計算で求めたい物がこれ

式を変形して

R3を求めると

R3=1/(1/560−1/1012)=1253Ω

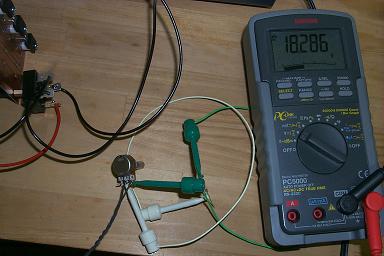

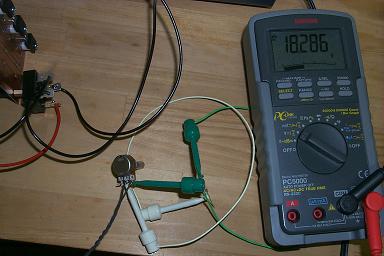

この抵抗値に近くて部品屋さんで購入できる抵抗は1.2kΩか1.3kΩなので、とりあえず1.3kΩの抵抗を並列に接続してみます。結果はご覧の通り18.286Vとなりました。電圧範囲はこれでOKです。

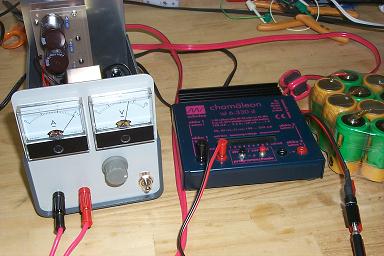

次は電流を流してみるテストをします。ヒートシンクを付けないと電源ICが持たないのでケースに組み込みます。3連電源ICは放熱用シリコーンを塗ってからヒートシンクにネジ止めします。右は完成の図。電流を流したときに各部が熱くならないか確認してからふたをします。

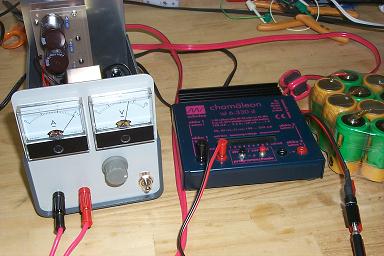

ラジコン用の充電器を負荷にしてテストしてみます。電流は3A、電圧は13Vです。ヒートシンクは50度くらいになります。この電源装置は出力電流が同じなら消費電力は一定です。入力は24Vで使っているのは13V、差分の11V分はヒートシンクから熱として排出してしまいます。3A×11V=33ワットを排出しています。もし、5Vしか使わなければ(24A−5A)×3A=57Wとなります。つまり電圧が低い方がヒートシンクはより熱くなります。電源ICに直列に接続されている抵抗にかかっている電圧も測定してみました。それぞれ

0.1965V

0.1998V

0.2093V

でした、電源ICは均等に仕事を分け合っているようです。

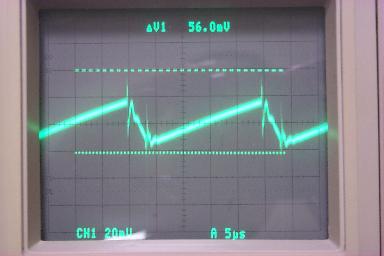

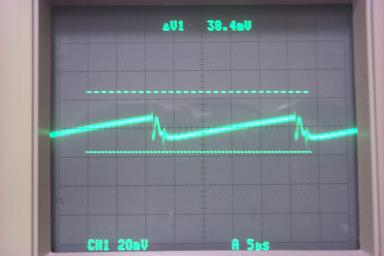

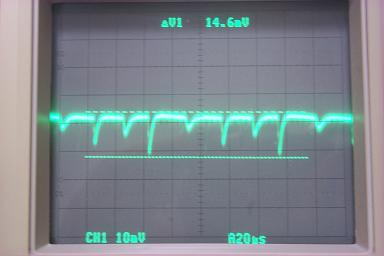

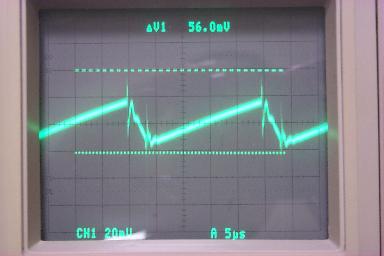

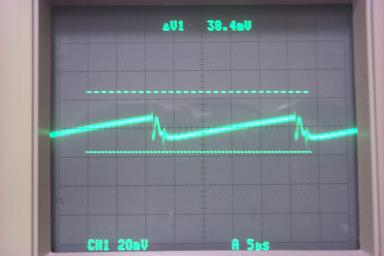

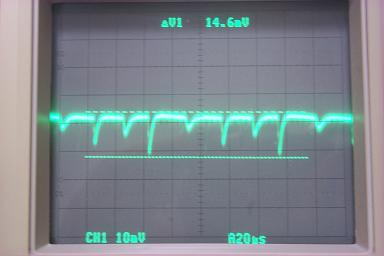

左は3A流したときの電圧波形、右は1Aのときの物です。良いのか悪いのか解りませんがこんな物でしょう。

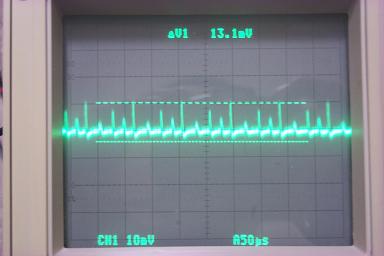

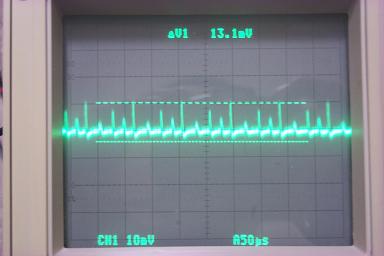

以前に作った同じ電源ICを使った物と比べてみました。今回作った物は左の方です。流している電流は約50mAです。極性がひっくり返っているのと時間軸の長さが異なっていますが、ほとんど同じ波形です。当たり前と言えば当たり前です。

外観です